021-80120081

021-80120081免费服务热线

有人曾说:“机械工程师设计汽车机器,电子工程师设计导航系统,而土木工程师设计道路。”暗示着这些工程学科彼此独立工作。然而,彼此独立地进行设计(至少是对机械和电子工程师来说)越来越难以研发现代产品。机械设计和电子设计正在相互融合,要求对向来彼此独立的设计学科进行多物理场分析。为克服设计难题,工程负责人需要主动地将以上团队团结起来。

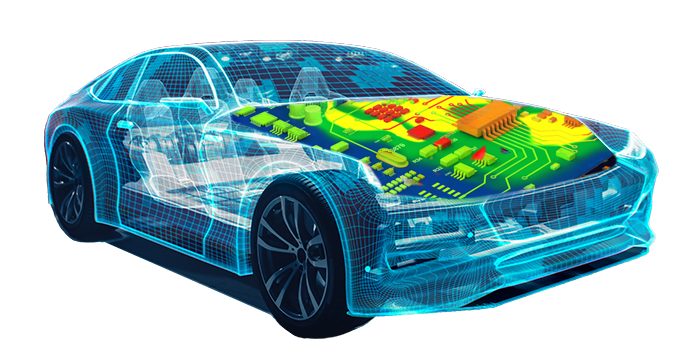

可以肯定的是,电子系统设计师并不需要设计外壳或机械风扇。但创新型产品要求在运行环境中对自身所有的电子器件进行分析。这意味着机械系统和电子器件之间的联系比以往任何时候都更加紧密。汽车电子设备市场不断发展壮大,对机械和电子工程师来说,这是利用彼此的技能来打造创新型产品的绝佳机会。

发出正确的信号

汽车设计面临的一大挑战是器件会变热。用于自动驾驶、高速通信和信息娱乐的电子产品必须能耐受这些热源,或者不被这些热源所影响。在电子快速移动的情况下,电热仿真成为重中之重,以确保组件不会在保修期前过早失效或磨损。电动汽车仍处于发展初期,可以利用多物理场系统分析,以数字化方式对设计进行优化,与传统的汽车设计行业知识实现匹配。

此外,汽车设计中的许多功能依赖于信号和电源完整性,例如行人探测、自适应巡航控制、盲点监测、车道偏离预警、自动远光技术等。这些功能必须以同步的方式运行,因此测试必须同时进行。

信号将数据从一个系统或网络传输到另一个系统或网络。电动汽车会产生数以百计的电磁/电子信号或电流,因此必须确保这些信号不会过度地彼此干扰或削弱。电动汽车需要电源和信号完整性分析,这是确保正常功能和使用寿命的关键。如今的汽车车身内通常有 1000 多个芯片。虽然其中的大多数芯片都用于信息娱乐,但自动驾驶和相关安全功能所使用的芯片量位居第二,而且数量还在快速增加。

另一个需要考虑的因素是,有些信号只与电动汽车的内部系统互动,有些则与 5G 网络等外部系统互动。信号相互依存,因此必须同时进行仿真,以确保安全、可靠和正确的运作,包括与已有的众多信号共存。

强大而静谧——能效和里程

消费者对电动汽车的一个主要衡量标准是续航里程,因此在设计电动汽车时,最大限度地提高单次充电的行驶距离是一个重要的考虑因素。能效对燃油汽车来说同样重要。

噪音、振动和硬度是现代汽车设计的另外三个重要因素。汽车里始终有些部件在移动和振动,在使用新材料的同时减轻重量会带来新的设计挑战。

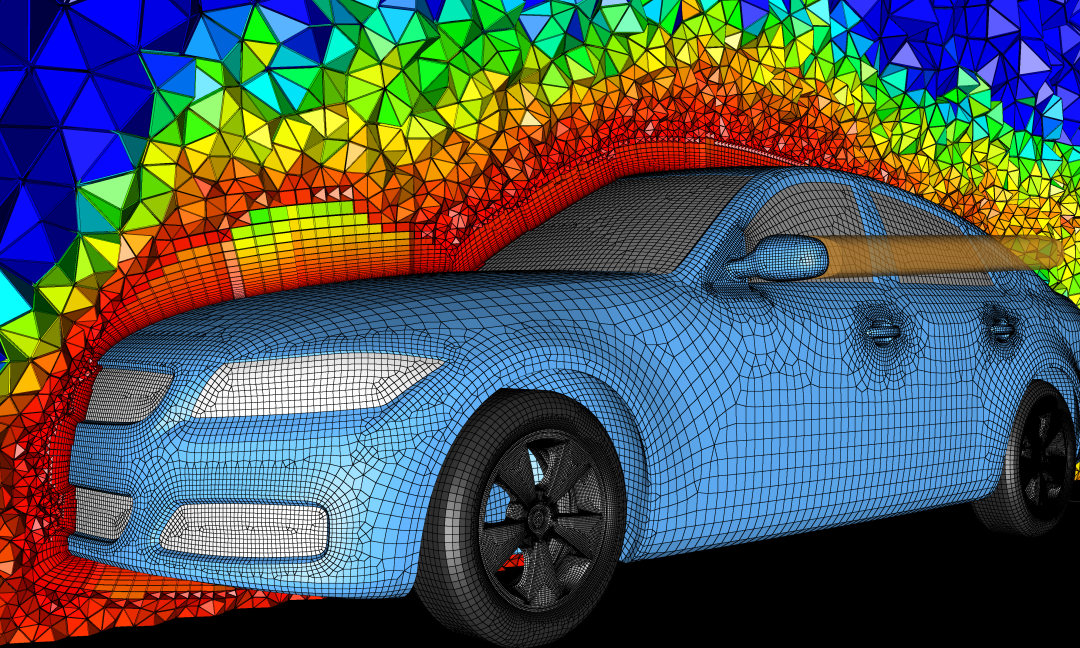

在电动车设计中,声学仿真和测试非常重要,因为电动汽车没有内燃机噪音,所以更加安静。路噪和风湍流会严重影响电动汽车的驾驶体验。在电动汽车上,风吹过侧视镜产生的风噪非常明显。以前无人在意到的胎噪如今也成为一个潜在的问题。风噪和路噪会严重影响消费者对质量的感知。这些因素以及其他对燃油汽车影响不大的许多因素,会对电动汽车产生显著影响。因此,必须对设计进行重新考量,确保最佳的电动汽车驾驶体验。

在电动汽车中,机械和电子部件之间日益相互依赖,这可能预示着在打造创新型产品时,越来越需要机械和电子工程师在整个产品开发过程中密切合作。

并行多物理场分析

随着企业不断努力提高性能,多物理场交互变得越来越复杂。机械设计师面临的设计复杂性甚至可能接近电子设计师多年来所面临的复杂性水平。电子和机械设计的复杂性呈指数级增长,因此需要对整个系统进行整体性分析。

从小型化、形状参数和空间限制,到 Wi-Fi、蓝牙、性能优化和多物理场,设备的复杂性呈指数级增长,带来了巨大的设计挑战。越来越多的产品通过某种形式的无线电信号(5G、蓝牙、Wi-Fi 或其他传输标准)与外界进行通信。

无线电是设计中最具挑战性的部件之一,因为设计的各个方面都与其他方面彼此影响。设计的关键不仅在于天线的形状,还在于每个连接器、封装引脚和印刷电路板 (PCB) 走线和外壳的形状,甚至还要考虑到人们会坐在什么位置使用无线电通信。

在分析此类设计以便进行优化时,必须同时分析(或模拟)设计的每个方面如何影响分析的整个范围,因为每个电子组件会影响其他组件,包括机械组件和外壳对性能的影响。孤立的仿真测试是远远不够的。

图为 Cadence OMNIS CFD 工具中的仿真结果图

对多物理场交互进行仿真时,通常需要同时进行测试,电子工程师在这方面积累的经验是否也适用于机械工程师?

唯一不变的是变化

机械设计和电子设计的融合才刚刚开始,如今的工程负责人需要打破团队藩篱,这样才能进一步优化产品。想要避免代价高昂的设计错误,机械工程团队不能只是交接工作,把设计交给电气设计团队后就不管不顾。与整个团队保持一致非常重要,但这还不够。机械、电子和算法元素之间相互依赖,因此机械、电子和软件团队需要在车辆设计的各个方面密切合作。

互联技术需要互联团队。很少有产品只涉及机械设计。配备了传感器、软件和电子设备的产品越来越多。所有的设计(不仅仅是机械设计)都必须无缝交互。这种紧密的交互意味着如今的产品必须作为一个整体进行测试,而不是对各个组件单独测试,这不仅是为了加快测试和优化流程,也是为了确保准确性。

各个设计团队各自为政的日子可能很快就会成为历史——这未必不是一件好事。各个团队未来将不再局限于讨论和分享结果。所有的工程参与者(机械、电气和软件)必须作为一个整体进行协同设计。各个团队应始终了解其他团队正在进行的工作,彼此影响和引导,最终实现高度创新和优化的设计。

(文章来源公众号: Cadence楷登PCB及封装资源中心)